Известно, что при производстве стали важное значение имеет содержание углерода который должен быть на уровне от 0,02 до 2,14 %. Углерод придаёт стали прочность и твёрдость, но с его увеличением снижает пластичность и вязкость.

Массовое производство дешевой стали стало возможным только после внедрения бессемеровского процесса, обеспечивающего необходимое содержание углерода. Бессемерский процесс назван в честь его гениального изобретателя, британского металлурга сэра Генри Бессемера (1813-1898).

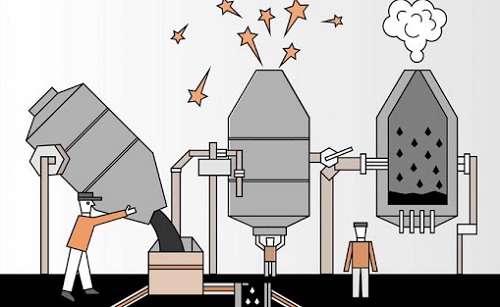

Бессемер рассудил, что углерод в расплавленном чугуне легко соединяется с кислородом, поэтому большое содержание воздуха проходящего через расплавленный чугун должен превратить чугун в сталь, уменьшив содержание углерода.

Суть бессемеровского процесса

В 1856 году Бессемер сконструировал то, что он называл конвертером, — большой сосуд грушевидной формы с отверстиями внизу, позволяющими впрыскивать сжатый воздух. Бессемер наполнил его расплавленным чугуном, продул сжатый воздух через расплавленный металл и обнаружил, что чугун действительно был очищен от углерода и кремния всего за несколько минут. Более того, вместо того, чтобы застыть от поданного холодного воздуха, металл стал еще горячее и поэтому оставался расплавленным.  Последующие эксперименты другого британского изобретателя, Роберта Мушета, показали, что воздушный поток действительно удалял слишком много углерода и оставлял слишком много кислорода в расплавленном металле. Это сделало необходимым добавление соединения железа, углерода и марганца, называемого шпигелейзен (или Шпигель для краткости): марганец удаляет кислород в виде оксида марганца, который переходит в шлак. Дутье воздуха через расплавленный чугун с последующим добавлением небольшого количества расплавленного Шпигеля превращает всю большую массу расплавленного чугуна в сталь всего за несколько минут, без необходимости какого-либо дополнительного топлива.

Последующие эксперименты другого британского изобретателя, Роберта Мушета, показали, что воздушный поток действительно удалял слишком много углерода и оставлял слишком много кислорода в расплавленном металле. Это сделало необходимым добавление соединения железа, углерода и марганца, называемого шпигелейзен (или Шпигель для краткости): марганец удаляет кислород в виде оксида марганца, который переходит в шлак. Дутье воздуха через расплавленный чугун с последующим добавлением небольшого количества расплавленного Шпигеля превращает всю большую массу расплавленного чугуна в сталь всего за несколько минут, без необходимости какого-либо дополнительного топлива.

Бессемеровский процесс позволил уменьшить время и необходимую энергию для лужения и цементации которые проводились до изобретения этой технологии.

Недостаток процесса

Бессемеровский процесс имел недостаток — не удалял фосфор из металла. Фосфор делает сталь чрезмерно хрупкой. Поэтому первоначально бессемеровский процесс можно было использовать только на чугуне, полученном из бесфосфорных руд. Такие запасы руды относительно редки и дороги, поскольку они встречаются лишь в нескольких местах (например, Уэльс и Швеция, где Бессемер получил свою железную руду, и верхний Мичиган).

В 1876 году валлиец Сидней Гилкрист Томас обнаружил, что добавление в конвертор материала, такого как известняк, вытягивает фосфор из чугуна в шлак, который плавает в верхней части конвертера, где его можно снять, в результате чего получается сталь без фосфора. Это называется базовым процессом Бессемера или базовым процессом Томаса.

Это важнейшее открытие означало, что огромные запасы железной руды из многих регионов мира могут быть использованы для производства чугуна для бессемеровских конвертеров, что в свою очередь привело к стремительному росту производства дешевой стали в Европе и США.

В США, например, в 1867 году было изготовлено и продано 460 000 тонн кованых железных рельсов по цене 83 доллара за тонну. К 1884 году железные рельсы практически перестали изготавливаться вообще. Их заменили стальными рельсами при годовом производстве 1 500 000 тонн, продаваемых по цене 32 доллара за тонну. С 1865 по 1905 год средний срок службы рельса увеличился с двух лет до десяти, а вес вагона, который мог выдержать рельс, увеличился с восьми тонн до семидесяти.

Типы плавильных печей

Процесс Бессемера был запатентован и в течение долгого времени изобретатели искали способы обойти патенты. Однако более 100 патентов принадлежали Генри Бессемеру.

В 1860-х годах на сцене появился конкурент — мартеновский процесс, разработанный главным образом немецким инженером Карлом Вильгельмом Сименсом. Этот процесс превращает железо в сталь в широкой, неглубокой мартеновской печи также называемой газовой печью Сименса, так как она питалась сначала угольным газом, а затем природным газом. В эту печь добавляли кованое железо или оксид железа в расплавленный чугун до тех пор, пока содержание углерода не будет уменьшено путем разбавления и окисления. Используя выхлопные газы для предварительного нагрева воздуха и газа перед сжиганием, печь Сименса может достигать очень высоких температур.

Как и в случае с конвертерами Бессемера, использование других материалов, таких как известняк, в мартеновских печах помогает удалить фосфор из расплавленного металла (модификация, называемая основным мартеновским процессом).

В отличие от конвертера Бессемера, который производит сталь мартеновский процесс занимает несколько часов и позволяет проводить периодические лабораторные испытания расплавленной стали. Это позволяло изготавливать сталь в точном соответствии с требованиями заказчика по химическому составу и механическим свойствам. Мартеновский процесс позволял производить более крупные партии стали, чем процесс Бессемера, и перерабатывать металлолом. Благодаря этим преимуществам к 1900 году мартеновский процесс в значительной степени вытеснил бессемеровский процесс.

После 1960 года мартеновский процесс, в свою очередь, был заменен основным кислородным процессом, модификацией процесса Бессемера, при производстве стали из железной руды и электродуговой печью при производстве стали из лома.

Массовое производство дешевой стали, ставшее возможным благодаря описанным выше открытиям (и многим другим, не упомянутым выше), произвело революцию в нашем мире.

Рассмотрим краткий и неполный перечень продуктов, ставших возможными (а лучше или более доступными) благодаря истории производства железа и дешевой стали:

железные дороги, нефте-и газопроводы, нефтеперерабатывающие заводы, электростанции, линии электропередач, сборочные линии, небоскребы, лифты, метро, мосты, железобетон, автомобили, грузовики, автобусы, тележки, холодильники, стиральные машины, сушилки для белья, посудомоечные машины, гвозди, винты, болты, гайки, иглы, проволока, часы, консервы, линкоры, авианосцы, нефтяные танкеры, океанские грузовые суда, транспортные контейнеры, краны, бульдозеры, тракторы, сельскохозяйственные орудия, заборы, ножи, вилки, ложки, ножницы, бритвы, хирургические инструменты, шарикоподшипники, турбины, сверла, пилы и всевозможные инструменты.